Entwicklungsgeschichte des Bierglasuntersetzers

nach Udo Schade, Köln in „Wir und Bier, 50 Jahre IBV" – eine Chronik, 2008

Gottlob Keller hatte 1840 die Idee der Zerfaserung von Holz auf Schleifscheiben, die Heinrich Voelter 1847 mit der Produktion der ersten Holzschliffpappe in guter Qualität in die Praxis umsetzte. Für diese Schleifvorrichtung erhielt Voelter Patente des Königreiches Württemberg und der französischen Republik. 1860 stellte Voelter eine komplette Produktionsanlage zur Herstellung von Pappe und Papier aus Holzschliff her, die er jedoch nicht verkauft bekam. Erst als eine komplette Produktionsanlage 1867 auf der Pariser Weltausstellung in einer Halle aufgestellt und in Betrieb genommen wurde, konnte Voelter eine Anzahl dieser Maschinen veräußern. Nach jetzigem Kenntnisstand ging die Ausstellungsmaschine an den Pariser Pappenfabrikanten Albert Faivre & Cie., der vermutlich als erster Bierdeckel herstellte. Eine weitere Anlage kaufte die Pappenfabrik H. Henschel aus Luckenwalde, Potsdamer Str. 2/3. Als Faivre die Bierdeckel-Produktion einstellte, inserierte Henschel 1925: „Älteste Spezialfabrik für die Herstellung von Bierglasuntersetzern, gegr. 1867". Nachdem Henschel selbst 1926 von den Marienthaler Pappenwerken übernommen wurde (und nach der Übernahme von Gustav Horn (vormals Friedrich Horn), bezeichnete sich Robert Sputh, Dresden, als ältester Hersteller von Bierglasuntersetzern. Bierglasuntersetzer können aus Holzstoff oder (hauptsächlich) Holzschliff hergestellt worden sein, wenn man einmal von den raren bläulichen Bierdeckeln absieht, die von 1900 bis etwa 1910 von dem Sterilose-Werk Radeberg bei Dresden aus Lumpenpappe produziert wurden.

Patent von Heinrich Voelter, typischer Henschel-Deckel und ein Bierdeckel aus Lumpenpappe

Holzstoff wird aus Holz auf chemischem Weg hergestellt. Das Lignin in der Holzfaser wird durch den chemischen Prozeß entfernt. Holzschliff wird aus Holz durch Schleifen hergestellt. Deshalb beinhaltet es noch Lignin, das dafür verantwortlich ist, dass Papier vergilbt. Auch die manchmal auf alten Bierdeckeln zu sehenden hässlichen gelblichen bis hellorange farbenen Fleckchen stammen von dem Lignin. Zur Stabilisierung des Deckels wurde damals der Pappe Gips zugesetzt, oft erkennbar an dem harten Klang, den man erzielt, wenn man mit einem alten Untersetzer auf eine Tischkante klopft. Heute kennt man den Grund, warum eine Gipsbeigabe die Pappe stabilisiert: Die kugelförmigen Gipszusätze verhindern eine bevorzugte statische Orientierung der abgelegten Fasern. Zu deutsch: Die Holzfasern liegen bei der in Längsrichtung laufenden Herstellung nun nicht mehr parallel in Faserrichtung zueinander (bevorzugte räumliche Orientierung), was die Stabilität der Pappe beeinträchtigen würde, sondern die „Kugeln" bewirken, dass die Holzfasern sich kreuz und quer ablagern und dadurch eine bessere Verfilzung der Masse erreicht wird.

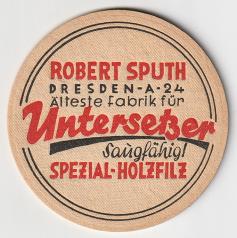

Robert Sputh, Dresden

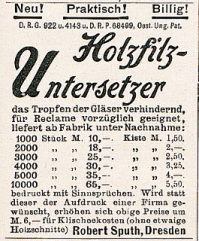

Die Bieruntersetzerfabrik Robert Sputh (1843 - 1913 in Dresden, Kaitzer Str. 7) wurde, wie man von einem Werbesiegel dieser Firma weiß, 1882 gegründet. Sputh ist beim Durchlesen des Deutschen Reichs-Patents Nr. 10.322 (14.8.1879) von Paul Bredt, Barmen (heute Wuppertal) auf die Idee gebracht worden, die dort mit dieser Maschine hergestellten kreisrunden Scheiben aus Holzschliff auch als Bierglasuntersetzer zu sehen. Dieses Patent bzw. diese Maschine hat Robert Sputh später mehrfach verbessert. Paul Bredt spricht zwar in seinem Patent von kreisrunden Scheiben, die man herstellen kann, hatte aber nicht den Bierdeckel im Sinn, sondern Fütterungsmaterial für Schmuckbroschen usw. Robert Sputh sah hier in den kreisrunden Scheiben den Bierdeckel und hatte einen ungeahnten Erfolg, denn er bestellte eine Maschine von Bredt, die in mehreren aufeinander folgenden Arbeitsschritten (Revolververfahren) feuchte kreisrunde Scheiben in einem Durchmesser von 111 mm und 5 mm Dicke produzierte. Diese feuchten Scheiben wurden in einer beheizten Halle über Nacht zum Trocknen ausgelegt und anschließend von einer Fremdfirma Reinhard (oder Reichhardt) in Dresden bedruckt. Für diese Herstellungsmethode erhielt Sputh 1882 den Gebrauchsmusterschutz DRG 922. Aus dieser Schaffenszeit sind Bierdeckel mit dieser Schutznummer im Impressum vorhanden, und zeitlich genau der Deckel der Brauerei im Holz von J. Wilhelm Weismantel, der im Dezember 1882 seine Brauerei an einen neuen Besitzer verkaufte. Sputh entwickelte die Maschine von Bredt weiter und erlangte 1893 ein Deutsches Reichs-Patent Nr. 68.499 für die Herstellung von Holzfilzplatten. Aus diesen großen, rechteckig oder quadratisch gegossenen Platten in einer Stärke von etwa 5 mm wurden nach dem Trocknungsprozeß runde oder kantige Bierglasuntersetzer als Rohlinge ausgestanzt.

Robert Sputh, eine alte Werbeanzeige für seine "Holzfilz-Untersetzer" und ein Werbedeckel

Die neue und starke Konkurrenz seines ehemaligen „Verkaufsagenten für Bierglasuntersetzer" Sputh veranlasste den Fabrikanten Henschel in Luckenwalde, sein Vertreternetz groß auszubauen. Zu den bekanntesten Vertretern Henschels gehörten damals Werth & Co./Düsseldorf, J. Stern & Co./Dresden-A., Georg Reissmann/Altenburg, C. Schattenhofer/Nürnberg, Eugen Lange/Breslau, Otto Petzold/Pössneck.

Sputh war aber aktiver und schaffte es, binnen kurzer Zeit zum größten Bierdeckelproduzenten Europas aufzusteigen. Der Aufstieg setze sich fort, als Sputh eine Brettmühle in Mittelndorf im Sebnitztal erbte, die er zu einer Bierdeckelproduktionsstätte umbaute. Um genau zu sein: 62 Mitarbeiter (die Anzahl kennt man durch ein altes Belegschaftsfoto) waren mit der Produktion von Bierdeckel-Rohlingen beschäftigt, die mit der Eisenbahn (eine Straße dahin gab es in dem engen Sebnitztal nicht) nach Dresden befördert wurden, um dort auf der Vorderseite mit Brauerei-Werbung und auf der Rückseite mit Sprüchen von Franz Voneisen bedruckt zu werden.

Der Mangel einer Straße führte am 16.3.1937 dazu, dass bei einem Brand in der Sputh-Mühle die Feuerwehr, die zuerst die Rettungsgeräte auf Eisenbahnwaggons laden musste, erst eintraf, als nur noch rauchende Trümmer zu sehen waren. Sputh hat darauf hin seine gesamten Aufträge bei den Osthushenrich-Werken AG in Glashütte herstellen lassen.

Zwei Ansichten der später abgebrannten Sputh-Mühle im Sebnitztal

Gustav Horn

Ein weiterer Fabrikant sorgte ab etwa 1880 für mehr Wettbewerb: Friedrich Horn in Buckau bei Magdeburg, Gnadauer Straße und später Schönebecker Straße 99. Vermutlich hat Friedrich Horn keine eigene Produktionsstätte besessen, sondern war in einer Pappenfabrik tätig, der er dann Aufträge für die Herstellung von Bierglasuntersetzern gab. Zuerst alleine und später mit seinem Sohn Gustav Horn wurde dort nach seinem Auftrag feiner Nadelholzschliff aus Fichten- und Tannenholz auf der Rundsiebmaschine mit einer Dicke von 3 bis 8 (in Worten: acht!) mm hergestellt. Die Festigkeit der Pappe erreichte man zum einen durch die Zugabe von Gips, zum anderen durch die Entwässerung unter der Formatwalze. Jede Partie der inzwischen getrockneten und zu Handpappen zerschnittenen Pappen wurde mit einem Laufzettel versehen in die angeschlossene Druckerei geliefert, in der zuerst die Deckel ausgestanzt und dann bedruckt wurden. In der Stunde schaffte der Drucker 600 bis 800 Stück, und ein ganz fleißiger bis 1000 Stück. Arbeiterinnen zählten (!) die Deckel zu 100 ab, schlugen sie in Papier ein, und zwei Rollen steckte man in Patent-Papphülsen, die der Gastwirt gegen Pfandrückerstattung des Selbstkostenpreises zurückgeben konnte.Friedrich Horn konstruierte für die Deckelherstellung Durchlaufmaschinen, um Druck und Stanzen zu automatisieren. Sein inzwischen in die Firma eingetretener Sohn Gustav wurde auf Grund seiner umfassenden Kenntnisse von anderen Bierdeckelfabrikanten zu Hilfe gerufen, um die Maschinen so einzustellen und zu erweitern, dass die dort hergestellten Untersetzer sich beim späteren Gebrauch nicht verzogen und wellig wurden.

Bierdeckelfabrik "Kurprinz" Großschirma

Ein Schulfreund von Gustav Horn, Herr Hausmann, baute auf Anraten seines Freundes 1913 in Rabishau/Schlesien eine Bierdeckelproduktion auf. Noch im gleichen Jahr fusionierte er mit der Bierdeckeldruckerei Schneider in Holzkirch/Schlesien. Fortan wurde unter der Firmenbezeichnung „Pappenindustrie Holzkirch-Rabishau Hausmann & Schneider" produziert. Schneider hatte zuvor eine Lehre in der Pappenfabrik Pabianize, Inh. Sänger, in Pabianize bei Lodz absolviert. Der Direktor dieser Firma war Georg Keil. Keil hatte gute Kontakte zu seinem Freund und Fabrikbesitzer Köhler, der in Groß-Schirma in Sachsen eine Pappenfabrikation besaß und bereits um 1908 Bierglasuntersetzer herstellte. Als nun der Direktor Köhler in Groß-Schirma starb, heiratete Herr Keil die Witwe Köhler.

Alte Ansicht der Kurprinz-Fabrik in Großschirma und zwei Werbedeckel der Firma

Die Pappenwerke Georg Keil in Gross-Schirma nannten sich fortan Kurprinz-Werke. Georg Keil selber nahm sich beim Herannahen der russischen Armee in Groß-Schirma das Leben.

Sein Stiefsohn Heinz Köhler, den die Witwe Köhler mit in die Ehe gebracht hatte, übernahm nach 1945 in 82131 Stockdorf, Karl-Stieler-Str. 21-23, den Vertrieb von Bierglasuntersetzern der Firma Goetz in Brand und der Sohn aus der neuen Ehe, Armin Keil machte sich 1945 in Sankt Michaelisdonn in Holstein selbständig und produzierte dort, zuerst unter dem Namen „Kurprinz" und später unter der Bezeichnung „Keilfilz", Bierdeckel.

Werbebierdeckel von Heinz Köhler, Stockdorf und von Armin Keil, St. Michaelisdonn

Als Georg Keil Besitzer des Werkes in Groß-Schirma war, erinnerte er sich an Herrn Schneider, der noch in Pabianize arbeitete, und holte ihn zur weiteren Ausbildung nach Groß-Schirma. Hier lernte Schneider, der in Pabianize als Werkmeister tätig war, die Bierdeckelproduktion von der Pike auf. Nun umfassend ausgebildet wurde er von Direktor Lehmann der Firma Gebr. Fünfstück AG in Holzkirch/Schlesien, die ein Filialbetrieb der Pappenwerke Groß-Schirma war, eingestellt und mit der Produktion von Bierglasuntersetzern betraut. Einige Zeit später kaufte Schneider die Firma Fünfstück auf. 1913 fusionierte er mit der Firma Hausmann in Rabishau/Schlesien. Im Jahr darauf kaufte Hausmann die Anteile Schneiders auf. Schneider verzog nach Altweißtritz/Kreis Havelschwert, um dort weiter Bierdeckel zu produzieren.

In Schlesien gab es bereits vor 1900 eine Bierdeckeldruckerei, die Firma E. Siegemund in Hirschberg/Schlesien, die nicht nur fantastisch sauber gedruckte Untersetzer herstellte (Brauerei Friedrich Jürgens, Braunschweig, war bei Siegemund der absolute Werbedeckel), sondern auch ab 1903 die berühmten Irisdruck-Deckel nach dem Gebrauchsmusterschutz des Ansichtskarten-Herstellers Otto von Mauderode, Tilsit. Später gab Herr Siegemund die Deckelproduktion auf und vertrieb nur noch Untersetzer, die vermutlich bei der Firma Oskar Hammer in Mahlitzsch Post Niederstriegis in Sachsen hergestellt wurden. Siegemund selber arbeitete ab etwa 1910 als Vertreter für die Marienthaler Pappenwerke.

Irisdruck-Deckel von Siegemund und Otto von Mauderode, Bierdeckel von Oskar Hammer

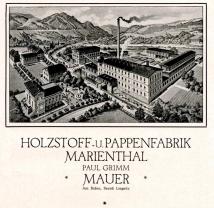

Holzstoff- und Pappenfabrik Marienthal

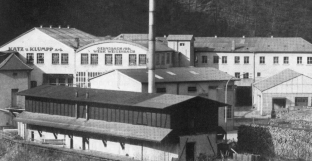

Die Marienthaler Pappenwerke wurden 1899 von Major J. Grimm (gest. 1922) in Mauer a. Bober/Schlesien aufgebaut. J. Grimm stammte aus einer Pappenfabrik in Bautzen. 1909 machte Herr Grimm erste Versuche mit der Bierdeckel-Herstellung, gab diese aber wieder auf, weil er wie viele andere Hersteller von Untersetzern Schwierigkeiten mit dem Verziehen der Deckel hatte. Seinerzeit gab es zwei Spezialisten, die in der Lage waren, die Produktionsanlagen so zu bauen und zu steuern, dass die Deckel sich beim späteren Gebrauch nach dem Kontakt mit Feuchtigkeit nicht verzogen: Gustav Horn und Hausmann. Hersteller von Bierglasuntersetzern riefen die beiden immer wieder einmal zur Hilfe, wenn es diesbezüglich Schwierigkeiten gab. Als Beispiel sei hier die Benediktiner-Abtei in Braunau in Böhmen erwähnt, die nicht nur eine Brauerei betrieb, sondern sich auch eine Bierdeckeldruckerei zugelegt hatte, das Holzfilzwerk Braunau i.B. Diese sollte geschlossen werden, weil die Deckel sich immer wieder, sobald sie durch Bier genässt waren, verzogen. Hier wie auch z.B. bei den Katz & Klumpp-Werken in Gernsbach half Herr Hausmann, die Produktionsanlagen richtig zu steuern. Als nun infolge der Kriegsereignisse 1918 die Firma Pappenindustrie Holzkirch-Rabishau durch Beschuss Totalschaden erlitt, machte Herr Grimm von den Marienthaler Pappenwerken Herrn Hausmann den Vorschlag, in Mauer eine Bierdeckelproduktion aufzubauen. Nach Installation der Maschinen wurde Anfang 1919 die Produktion von Untersetzern aufgenommen. Durch die Kenntnisse von Herrn Hausmann entwickelten sich die Marienthaler Pappenwerke zu einem der größten Bierdeckelproduzenten. Bekannte Vertreter waren nachfolgend Gustav Horn, Magdeburg-Buckau, später Friedrichroda, später Meiningen, später Halberstadt; Eugen Lange, Breslau; Nathan Schäffer, Breslau; Werth & Co.,Düsseldorf; Wilhelm Büchner, Hameln.

Werbedeckel der "Marienthal"-Vertreter Gustav Horn und Eugen Lange aus Breslau

Die Harzer Hygrosit-Werke in Oker/Harz wurden in der Inflations-Zeit von den Marienthaler Pappenwerken übernommen. Es war eine sehr wichtige Übernahme, weil die Hygrosit-Werke über die Schutzrechte für die Rund-Klischee-Setzerei verfügten, die eine erhebliche Kosteneinsparung erzielten. Die an der Übernahme interessierte Firma carpa in Den Haag, die bisher die Deckel von den Harzer Hygrosit-Werken bezogen hatte und der größte Abnehmer war, ging leer aus und bezog aus Enttäuschung deshalb weitere Untersetzer von den Kurprinz-Werken Groß-Schirma. Der zweitgrößte Abnehmer war Wilhelm Büchner aus Hameln, der anschließend die Deckel von Marienthal vertrieb. Die Fabrik in Oker wurde ausgeschlachtet, die teilweise eben erst gekauften Maschinen und die gesamte Klischee-Setzerei wurden nach Marienthal gebracht. Der Inhaber der Hygrosit-Werke, Herr Schulz, setzte sich in Hamburg zur Ruhe und sein Sohn baute dort eine neue Firma (Metall & Farbwerke) auf.

Die Marienthaler Pappenwerke war die erste Firma, die Bierdeckel im Offset-Druckverfahren herstellte. Um 1930 erhielt man von der in Stuttgart-Cannstatt befindlichen Firma Mailänder eine Offset-Druckmaschine, die eigentlich zum Bedrucken von Blechtafeln vorgesehen war. Diese wurde so umgebaut, dass man teilweise im Buchdruck und teilweise im Offset Bierdeckel bedrucken konnte. Es wurden 9 bis 12 Deckel auf einen Tiegel gedruckt. Der erste Deckel, der so hergestellt wurde, war ein Untersetzer für das Braustübl der Brauerei Tucher in Nürnberg.

Alte Werbeanzeige, ein Musterdeckel und der erste Offset-Bierdeckel für Tucher/Nürnberg

Katz und Klumpp, Gernsbach

Ein weitere wichtige Firma für die Bierdeckel-Produktion war ab 1903 die Papiermühle von Georg Katz in Weisenbach in Baden. Während die Pappen in den ersten 25 Jahren auf der Rundsiebmaschine hergestellt wurden, erweiterte man 1928 die Herstellung von Untersetzern auf der ersten fast vollautomatischen Biertellerguss-Maschine und mit dem Bierteller-Druck-Automaten, jeweils eine Entwicklung des Oskar Böttcher, der sich später in Trauchgau/Allgäu als Firma Oskar Böttcher, Inh. Walter Böttcher, mit seinen BTA-Untersetzern von etwa 5 mm Stärke selbständig machte. Obwohl nur eine winzige Fabrik, verarbeitete Böttcher täglich etwa 5 t Holzschliff, die er von den Katz & Klumpp-Werken bezog.

Altes Firmenfoto und Werbebierdeckel-Serie von Katz und Klumpp aus den 1930er Jahren

Osthushenrich-Werke, Glashütte

Die Pappen- und Papierfabrik Osthushenrich in Heidenau bei Dresden kaufte 1926 in Glashütte eine in Konkurs gegangene Papierfabik. Osthushenrich hatte schon 1926 in seiner Fabrik in Heidenau Versuche mit der Herstellung von Bierglasuntersetzern in Zusammenarbeit mit Robert Sputh gestartet und nach dem Erfolg die Ausweitung der Produktion beschlossen.

1927 völliger Umbau des Betriebes in Glashütte, Produktion von Bierglasuntersetzern, Handgraupappe und Weißschliffpappe Rohstoffe:Holz und Holzstoff

1939 Fortführung der Produktion mit Hilfe von Zwangsarbeitern

1942 Schließung des Pappenbetriebes, Errichtung von Wohnbaracken für 2000 Menschen auf dem Betriebsgelände

1945 Neuaufbau, Anlauf eines Teiles der Pappenproduktion im Herbst 1945

1946 Betrieb geht in Volkseigentum über

1948 offizielle Enteignung der Osthushenrich-Werke

1949 Betrieb wird der neugegründeten Vereinigung volkseigener Betriebe Papier Heidenau unterstellt.

Alte Firmen-Postkarte von L. Osthushenrich, Bierdeckel aus der Vor- und Nachkriegszeit

Goetz-Werke in Brand

Die Goetz-Werke wurden 1905 gegründet. Irgendwann vor 1930 wurden Bierdeckel hergestellt, und zwar nur unbedruckte Rohlinge, die in München bedruckt wurden. Am 3.7.1929 brannte das Werk ab und wurde wieder aufgebaut. Ab 1939 wurden die Deckel auch in Brand bedruckt. Vertreter der Goetz-Werke war unter anderem die Firma Franz Herb in München. Die Firma Vitus Herb in München (Planegg) war nicht mit Franz Herb verwandt und war Vertreter der Katz & Klumpp-Werke in Gernsbach.

Werbedeckel der Firma Götz GmbH aus der Zeit vor und nach dem zweiten Weltkrieg

Bierfilzfabrik Denzler in Fürth

Auch in Franken entwickelte sich noch vor dem zweiten Weltkrieg ein wichtiger Bierdeckelhersteller: Franz Denzler gründete 1928 in Fürth/Oberfürberg die Bierfilzfabrik Denzler, die bis etwa 1975 vor allem Brauereien im nordbayerischen Raum belieferte.

1955 in der Bierdeckelfabrik Denzler und zwei Werbedeckel des Herstellers